洞察多材料零件的内部信息

WERTH:

洞察多材料零件的内部信息

在带有计算机断层扫描技术的三坐标测量技术领域,对由多种材料组成的零件的进行尺寸分析,是一项尤其具有挑战性的任务。

Werth

针对这一难题,研发出了独特的解决方案。

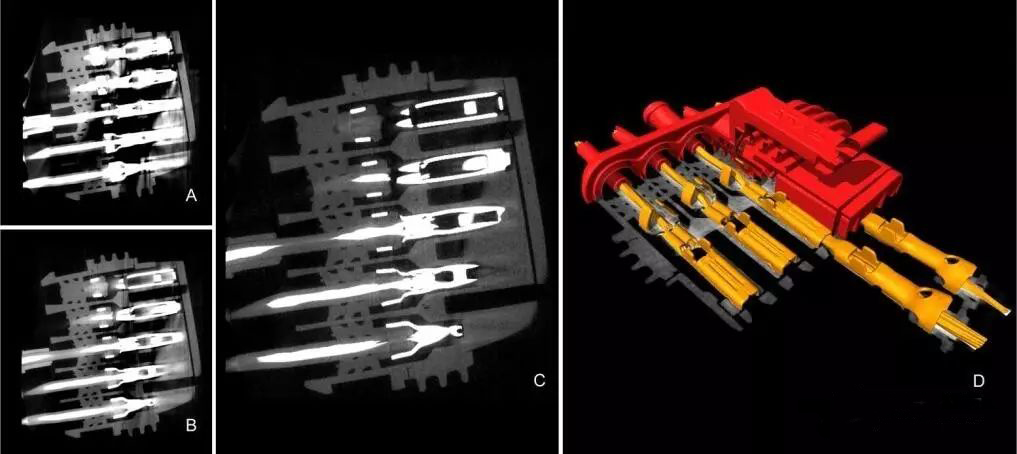

多材料零件常常是金属和塑料的组合体,例如装配好的接插连接件。比较典型的测量任务有测定位置和测量内部金属针头的弯曲角度等。但是,在计算机断层扫描测量中,由于射线硬化和散射辐射,金属针头常常会导致伪影的产生。这在以前也使对塑料附件的测量变得很困难。

通过

Werth

多光谱计算机断层扫描(

Multi-Spectra-CT

)

,Werth

为多种材料组成的零件的测量提供了一种创新解决方案。

WinWerth®

测量软件使用两种分别针对特定材料的光谱的

CT

测量结果,并通过计算机计算将其结合成为一个实体。在这一实体上,可以通过

2D

轮廓图像处理方法来检测任意方向上某一截面的各种尺寸。针对局部边缘检测,也有一项技术可用于导出整个零件的

3D

点云。通过减少体量中的伪影,减少两种不同材料之间的尺寸的测量不确定性。

洞察多材料零件的内部信息

Multi-Sepctra-CT(Werth

多光谱计算机断层扫描

)

:通过结合几种针对不同材料的

CT

测量方式,伪影

(CandD)

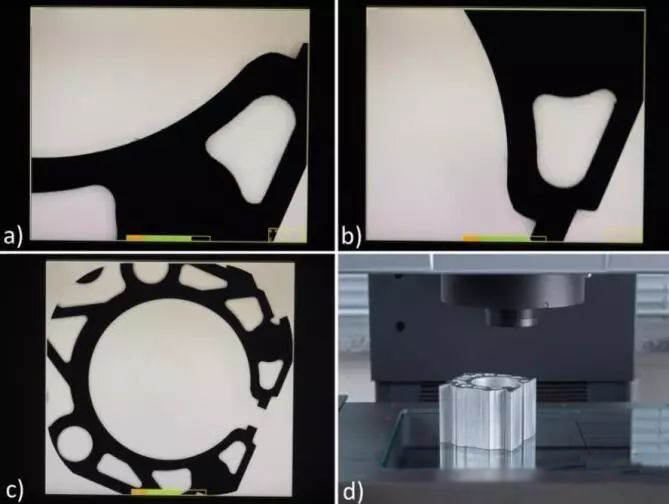

使用智能栅格扫描对完整零件进行非接触式测量

栅格扫描可用于自动捕捉结构分辨率较高的大范围区域。图像处理传感器持续工作,以高频率拍摄大量叠加的图片,一项重建处理的技术将这些单张图片在

WinWerth®

测量软件中合成为一整张图片。分析可在这张图片上进行。尤其在需要测量多个尺寸的情况下,这种方式可极大缩减测量时间。

没有必要为了每一个几何特征重新定位传感器。通过叠加图片,测量不确定性也可大大减少,因为对每一项几何特征的测量,都有多张图片同时被评估。

图像处理传感器也可依据预设的

2D

或

3D

路径拍摄(比如当测量切削刀片或者复杂冲压件的时候)。预设的路径可以通过

CAD

模型或者一个事先测量出的轮廓生成。

为进一步缩短测量时间,可通过这一技术,对不必要的区域可以不进行拍摄,相比常规的

“

矩形栅格

”

方法,智能栅格扫描极大地加快了扫描过程。例如当测量一个

O

型圈时,实现预设的路径可以仅是一个圆,整个图片的中点和四角会被自动或者按照用户自定义

“

填充

”

。

洞察多材料零件的内部信息

预设圆形路径的初始点

a)

和结束点

b)

的图片细节,整体图片

c)

和零件

d)

预设圆形路径的初始点 a) 和结束点 b) 的图片细节,整体图片 c)和零件 d)